Технологические швы в фундаментах

Общая информация

Технологические швы – это швы, связанные с перерывами в бетонировании. Это может быть связанно с этапностью работ, большими объемами укладки бетонной смеси и т.д. Перерыв в бетонировании больше трех часов уже считается технологическим швом, так как предыдущий слой бетона уже успевает схватиться. Технологические швы практически всегда бывают при смене бетонирования с горизонтальных на вертикальные конструкции и наоборот. Для герметизации технологических швов обычно применяют гидрошпонки, набухающие шнуры, инъекционные системы.

Гидрошпонки

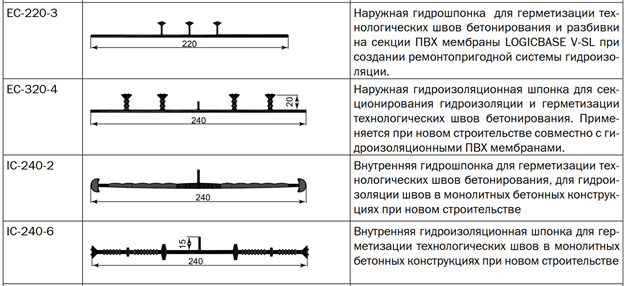

Гидрошпонки представляют собой профилированную ленту из ПВХ или резины. Принцип действия гидрошпонок основан на увеличении пути фильтрации воды. По расположению в бетонном массиве шпонки подразделяются на внутренние/центральные/двухсторонние (располагаются в центре массива бетона и развязываются к арматуре) и внешние/боковые/односторонние (располагаются с боку массива и крепятся к опалубке).

Внутренние шпонки защищены слоем бетона от внешних воздействий и могут выдерживать давление воды с любой стороны, боковые же должны прижиматься давлением воды к бетону.

Внутренние и внешние шпонки разделяются между собой по типоразмеру, области применения и максимальному давлению воды, которое она может воспринять. Номенклатура выпускаемых гидрошпонок ТЕХНОНИКОЛЬ для технологических швов приведена в таблице. Основные параметры шпонок, физико-механические характеристики и монтажные схемы можно найти в технических листах на материалы и альбоме технических решений.

Набухающие шнуры

Набухающие шнуры бывают разных видов и обычно изготавливаются из гидрофильной резины или на основе бентонитовых глин. Шнур устанавливается посередине (по толщине) железобетонного элемента на специальный клей, поставляемый в комплекте (для шнура из резины), либо механически на дюбеля в тело бетона (для шнура из бентонита). При соприкосновении с водой резиновый шнур впитывает ее в себя, увеличиваясь в объеме, пропорционально объему впитанной воды, заполняя, таким образом, свободное пространство в шве и останавливая возможные протечки. Бентонитовый шнур при соприкосновении с водой расширяется в объеме, образует плотный влагонепроницаемый гель. В зависимости от производителя увеличения шнура в объеме при свободном разбухании составляет от 150 до 600 %. Важное условие – шнур должен набухать в ограниченном (зажатом) пространстве.

Во время набухания шнура незначительная часть воды может пройти сквозь шов. После окончания процесса набухания шнура шов становится водонепроницаемым. При снятии водной нагрузки с конструкции шва, шнур из гидрофильной резины восстанавливает свою первоначальную форму. При применении шнуров на основе бентонитовых глин, образовавшейся при его замачивании гель не восстанавливается до исходного состояния. Количество циклов «гидратация-дегидратация» (набухание-высыхание) у шнуров из гидрофильной резины неограниченно, у шнуров на основе бентонита – 5-10 циклов.

Набухающие шнуры бывают различных размеров и форм (от круглой до прямоугольной), что позволяет их использовать при герметизации технологических швов практически в любой конструкции, а также трубных проходках.

Инъекционные системы

Инъекционные системы представляют собой специальный инъекционный шланг, замоноличиваемый в массиве бетона, в зоне технологического шва. В зависимости от используемого инъекционного материала может применяться однократно (эпоксидные смолы), или многократно (суспензия цемента).

Неопреновые полосы, закрывающие выходные отверстия, препятствуют при бетонировании конструкции проникновению в инъекционный канал цементного молока. При подаче в шланг инъекционного материала под давлением полосы отжимаются, и инъекционный материал выдавливается из всех отверстий. При этом идет непрерывная подача материала по всей длине шланга, обеспечивая надежную герметизацию.

Шланги по длине стыкуются между собой при помощи специального клея.

Для предотвращения возможного сдвига при бетонировании шланг крепится при помощи специального крепежа к бетону основания.

При многократном использовании системы, концы инъекционных шлангов обычно выводятся в специальную зону (монтажный короб), защищенную от попадания бетона.

Выбор конкретного инъекционного оборудования, технологии производства работ, давления закачки и опрессовки зависит от вида применяемого инъекционного материала, и должна предоставляться производителем материалов.