Рециклинг пластика: путь ПЭТ-бутылки

Пластиковая бутылка — ценный ресурс. Мы уже рассказывали в общих чертах про рециклинг разного сырья на производственных площадках ТЕХНОНИКОЛЬ. Отдельно описали переработку пленок на современных линиях. В этой статье подробнее остановимся на том, как корпорация превращает использованные пластиковые бутылки в новые строительные материалы и почему переработка стала обязательной частью производственного процесса.

Зачем перерабатывать?

Для ТЕХНОНИКОЛЬ переработка пластика — это не модный тренд, а осознанный шаг. Корпорация интегрировала принципы замкнутого цикла в свою бизнес-модель, снизив зависимость от первичного сырья, сократив издержки и усилив экологическую ответственность.

Ежегодно корпорация выводит на рынок четыре-пять новых продуктов. В 2024 году ТЕХНОНИКОЛЬ начала производство геотекстиля. Материал применяется в гражданском и дорожном строительстве, агросекторе и благоустройстве.

Чтобы обеспечить высокое качество выпускаемой продукции, а также будучи экологически ответственной компанией, ТЕХНОНИКОЛЬ создала собственную перерабатывающую инфраструктуру — от приемки ПЭТ(полиэтилентерефталат)-бутылки до производства строительного материала.

От сырья до готовой продукции

ТЕХНОНИКОЛЬ перерабатывает порядка 1,5–2 миллиардов пластиковых бутылок в год. Прогнозируемый объем переработки бутылки на двух производственных площадках после модернизации линий составит до 50 тысяч тонн в год. Это позволит перерабатывать высокую долю вторичного ПЭТ-сырья на рынке РФ.

Однако, чтобы обычная пластиковая бутылка превратилась в геотекстиль, ей нужно проехать через несколько заводов в разных городах страны. Процесс переработки начинается со сбора и сортировки использованной тары.

Этап I. Нижний Новгород и Тверь: раздробить в хлопья

Пустую использованную тару собирают в пунктах приема, в контейнерах для раздельного сбора, на мусорных полигонах. Сбором бутылок и их первичной сортировкой занимаются специализированные компании.

Входной контроль. Для удобства перевозки бутылки прессуют в кипы по 300–400 килограммов. Готовые кипы поступают на заводы корпорации в Твери и Нижнем Новгороде.

Прессованные ПЭТ-бутылки ждут своей очереди на переработку на заводе ТЕХНОНИКОЛЬ

Поступившие в кипах бутылки — это все еще полигонное сырье, в котором могут быть примеси: остатки пакетов, картон, металл и прочий мусор. На этом этапе проверяют более 10 параметров, включая цветовую гамму.

От среднего веса кипы остается порядка 90% сырья, которое идет в переработку. Остальные 10% — это мусор, металл, ткань, грунт, которые удаляют на предприятиях перед началом процесса переработки.

Общие потери от веса исходной кипы могут составить до 40%. Процент потерь напрямую связан с качеством входного сырья, поэтому очень важно правильно сортировать пластик и развивать раздельный сбор в стране.

Сортировка по цвету. Оптический сортировщик (фотосепарация) разделяет бутылки по цветам, так как это влияет на качество конечного продукта:

прозрачные голубые и коричнево-зеленые идут на переработку (отдельными потоками);

белые матовые, большие кеги для воды, канистры с остатками масел и нефти снимают с линии, прессуют и продают.

Тара обязательно проходит через линию фотосепарации, которая позволяет отделить темную бутылку от светлой

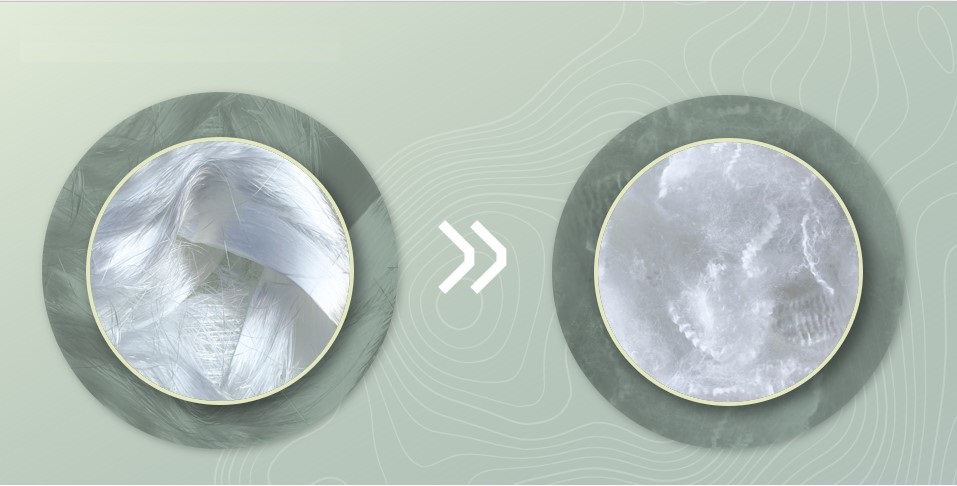

Дробление. На заводах ТЕХНОНИКОЛЬ используется механическая переработка ПЭТ-тары. Отобранное сырье загружают в специальные дробилки, которые измельчают пластик в хлопья (ПЭТ-флекс). На выходе получаются хлопья с фракциями по 5–20 миллиметров.

Измельчение ПЭТ-бутылок в дробилке

Мойка и сушка. Дробленый ПЭТ отправляют на мойку. Там пластик проходит несколько этапов очистки:

Сепаратор удаляет бумажные этикетки.

Ванны гидрофлотации разделяют материалы по плотности: ПЭТ тонет, а крышки и кольца всплывают (их перерабатывают в гранулы ПНД — полиэтилена низкого давления).

Горячая мойка с моющими средствами убирает остатки клея, жиров и иной органики.

Раньше для горячей мойки использовали итальянскую химию, но сейчас применяют российские аналоги. Это позволяет снизить зависимость от импорта и обеспечить бесперебойную переработку.

В процессе мойки температура воды не превышает 90°C, в противном случае флекс начнет желтеть и деформироваться.

После мойки флекс проходит через двойное ополаскивание и сушку. Чистые хлопья сушат при температуре 120–160°C.

Отработанная вода проходит многоступенчатую очистку через специальные фильтры — решетки-песколовки.

Чистый флекс снова пропускают через оптический сепаратор и проверяют на металл: даже небольшая примесь алюминия может повлиять на качество вторичного сырья.

Выходной контроль. Готовый продукт фасуют в биг-беги. Вес одного биг-бега составляет до 1000 килограмм. Из каждой партии берут лабораторные пробы и проверяют:

содержание металлов;

насыпную плотность;

размер частиц;

остатки органики и клея;

остаточную влажность;

примеси других видов пластика.

ПЭТ-флекс — сырье для дальнейшей переработки. Каждый год на нижегородском производстве выпускают до 20 тысяч тонн ПЭТ-флекса.

Большие мешки с флексом готовятся к отправке в Гусь-Хрустальный, чтобы стать волокном

Крышки и кольца. Крышки чаще делают из другого пластика (HDPE или PP), поэтому их перерабатывают отдельно.

После ванны флотации крышки и колечки всплывают и выводятся с линии мойки. Фиксируется побочный продукт — пробковая смесь.

Будущее сырье для вторичных гранул

На участке ПНД пробковая смесь еще раз проходит ванну флотации, дополнительную очистку от частиц ПЭТ (крупные или свернутые частицы, которые не утонули) и аэросепаратор — отделение этикетки. Далее ПНД-хлопья идут на линию грануляции, где превращаются в готовую продукцию — ПНД-гранулы.

Заводы ТЕХНОНИКОЛЬ могут переработать в ПНД-гранулы до трех тысяч тонн крышек и колец в год.

Этап II. Гусь-Хрустальный: сварить полиэфирное волокно

На заводе в Гусь-Хрустальном из привезенного ПЭТ-флекса получают вторичное полиэфирное волокно. Но и здесь бывшая бутылка проходит несколько циклов обработки.

Подготовка сырья. Перед производством волокна флекс проходит этап высушивания до минимальной влажности, чтобы избежать деградации при плавлении.

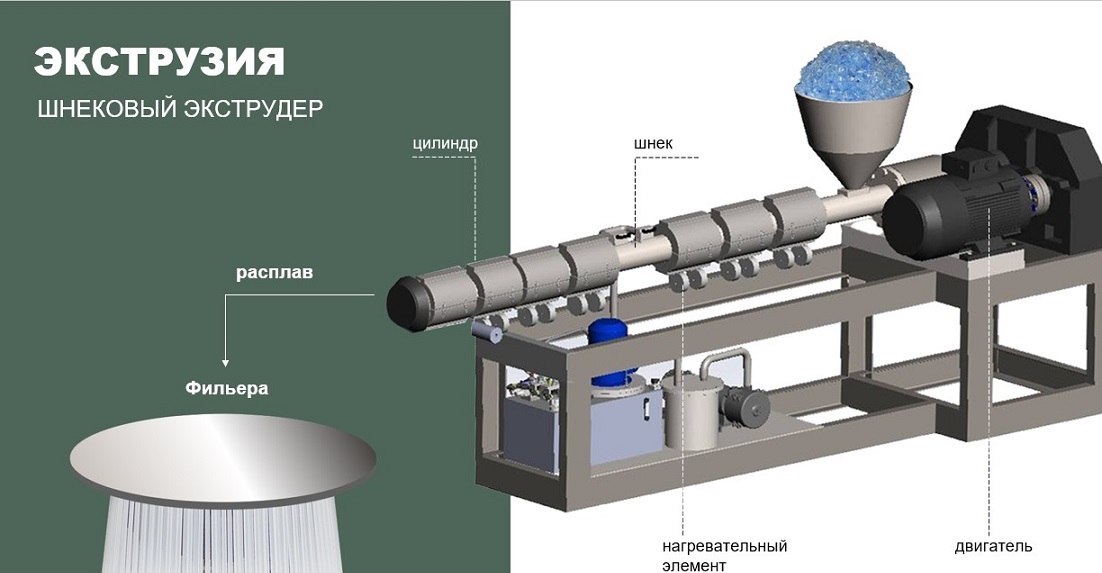

Плавление и фильтрация. Сухие хлопья ПЭТ загружаются в экструдер, где:

нагреваются до 270–290°C (температуры плавления ПЭТ);

проходят через фильтры тонкой очистки (удаляются мельчайшие примеси);

превращаются в однородную расплавленную массу.

При необходимости на стадии плавления для окрашивания волокна могут добавляться специальные красители.

Формирование нитей. Расплав подается в фильеру — металлическую пластину с микроотверстиями. Через ее отверстия выдавливаются тонкие струйки расплава. Они охлаждаются воздухом и затвердевают, превращаясь в первичные полиэфирные нити.

Общая схема вытягивания первичных волокон

Ключевые параметры на этом этапе — толщина нити и прочность. Толщина зависит от диаметра отверстий и скорости вытяжки. Прочность регулируется степенью вытяжки и термообработкой.

Вытягивание и текстурирование. Чтобы волокно стало прочнее, его ориентируют. Нити медленно вытягивают — в три — пять раз от исходной длины. Далее нагревают для фиксации структуры, что повышает прочность и снижает усадку.

Для текстиля нити могут:

разрезать на штапель (короткие волокна для пряжи);

скручивать в полиэфирную нить (для швейных ниток, тканей);

текстурировать (придавать объем, как в синтепоне).

Нарезка полиэфирного волокна

Полный цикл производства полиэфирного волокна:

Финишная обработка. Готовое волокно проходит антистатическую обработку и упаковку в кипы.

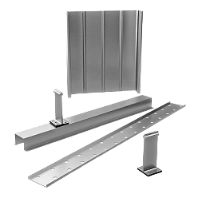

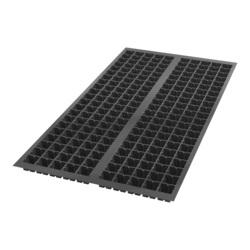

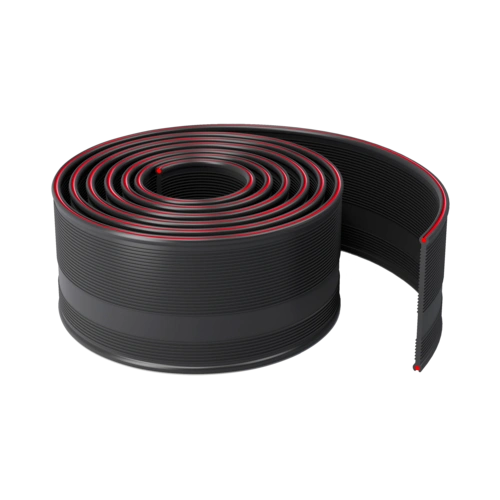

Этап III. Рязань: набить геотекстиль

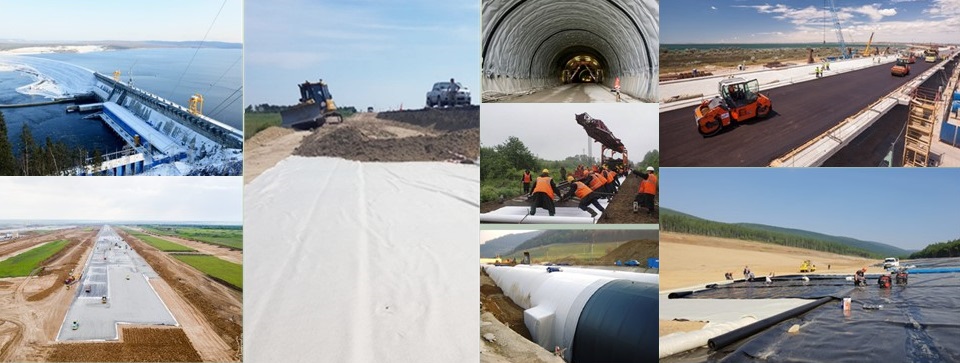

Финальный этап путешествия бутылки — стать нетканым материалом, иглопробивным геотекстилем. Для этого готовое полиэфирное волокно отправляют на завод в Рязань.

На заводе из тщательно подготовленного волокна формируют ткань иглопробивным способом:

волокна расчесываются и формируются в рыхлый слой (войлок);

специальные иглы с зазубринами многократно пробивают слой, перепутывая волокна;

в результате получается плотное, но водопроницаемое полотно.

Волокна из пушистого облачка превращаются в плотный материал, который затем скатывают в рулоны. Так бутылка становится новым полезным продуктом и делает людей счастливее

Если требуется выпустить термоскрепленную линейку материала, то полотно дополнительно прокатывают через горячие валы с температурой 200 °C.

Так выглядит весь цикл производства геотекстиля в Рязани:

Готовый материал дополнительно совершенствуют: пропитывают для повышения прочности полимерными составами, добавляют стабилизаторы к УФ-излучению, если материал планируют использовать на открытом воздухе.

Геотекстиль применяют для защиты и дренажа в фундаментах, отмостках, при строительстве автомобильных, железных и пешеходных дорог, для разделения разнофракционных насыпных слоев, а также при земляных работах.

Основная сфера применения геотекстиля — строительство дорог, фундаментов, укрепление склонов

Преимущества ПЭТ-геотекстиля:

Высокая прочность и устойчивость к гниению.

Отличная водопроницаемость.

Устойчивость к химическим воздействиям.

Долговечность (срок службы 50+ лет).

Экологичность (особенно при использовании переработанного сырья).

Один квадратный метр геотекстиля толщиной три миллиметра развесом 300 г/м2 может быть изготовлен всего из 10–12 переработанных пластиковых бутылок. Благодаря этому технологии рециклинга ПЭТ вносят значительный вклад в зеленое строительство.

Какой ПЭТ больше нельзя перерабатывать, а какой можно, но отдельно

Какие ПЭТ-бутылки теперь не перерабатывают. С 1 сентября 2025 года вступает в силу распоряжение Правительства РФ от 14.10.2024 № 2827-Р, согласно которому бутылки кислотных оттенков и ярко окрашенные (красные, оранжевые, салатовые) больше нельзя производить. Это связано с тем, что их сложно перерабатывать: даже крошечная частица может испортить целую партию готового сырья (флекса).

Какую тару перерабатывают отдельно. Масляные и белые молочные бутылки существенно усложняют процесс переработки. Для подготовки такой тары требуется увеличенный цикл мойки, а порой и повторная горячая мойка. В белых бутылках остается большое количество пищевых продуктов, а органика, в свою очередь, издает неприятный запах.

Но масляных и молочных бутылок мало, поэтому их собирают в отдельные кипы и перерабатывают отдельно.

В какие еще продукты может превратиться пластиковая бутылка, переработанная на заводах ТЕХНОНИКОЛЬ

Из ПЭТ-флекса создают не только геотекстиль. Переработанный ПЭТ используют для изготовления вторичной гранулы, которая пойдет на производство новых бутылок (до 30% рециклата в составе) и упаковки (контейнеры, пленка, посуда).

ПЭТ-волокно, произведенное в Гусь-Хрустальном, в свою очередь используется для производства:

полиэстеровой ткани (футболки, куртки, ковры);

строительных и технических материалов (геотекстиль, фильтры, наполнители);

автомобильных деталей (коврики, обивка).

Простая пластиковая бутылка может стать частью новой куртки или даже шоссе, а не разлагаться в почве более 450 лет.

Проблемы и ограничения при переработке ПЭТ

Дефицит вторичного сырья. Одна из ключевых проблем в отрасли — дефицит вторичного ПЭТ-сырья. Отсортированной и подготовленной по всем правилам продукции не хватает.

Качество сырья. Переработке старой ПЭТ-тары мешает низкое качество подготовки сырья. Бутылки сдают в фандоматы и контейнеры с остатками пищи, химикатов, с этикетками.

Слабо развитая инфраструктура. Чтобы проще и быстрее перерабатывать сырье, нужна правильная сортировка. Для нее необходимо развивать инфраструктуру: установить новые мусоросортировочные комплексы, фандоматы (ящики для сбора пластика и алюминия). Важно, чтобы для сбора ПЭТ были отдельные контейнеры.

Низкая осведомленность населения. Чтобы повысить уровень экологической культуры, желательно проводить среди населения просветительскую работу: больше рассказывать о плюсах и минусах переработки, особенностях процессов, развенчивать популярные мифы о вреде продуктов из вторсырья.

Необходимо разработать дополнительные системы бонусов и поощрений для тех, кто грамотно сортирует и готовит мусор к переработке. Некоторые предприятия уже реализуют подобные программы.

Дефицит кадров. Нужно больше привлекать работников в отрасль по переработке вторсырья. Это поможет увеличить общие масштабы работ.

Как помочь прямо сейчас

Идеальная схема на сегодня — это замкнутый цикл ПЭТ: бутылка → сбор → переработка → новые изделия. Меньше пластика на полигонах = меньше вреда природе, больше природных ресурсов можно сэкономить.

Идеальный путь ПЭТ-бутылки на сегодня

Как помочь? Готовить тару к сортировке правильно и сдавать правильно:

Освобождать тару от остатков напитков, особенно белые молочные бутылки.

Сдавать бутылки в чистые контейнеры для РСО (раздельного сбора отходов) или в специальные фандоматы, которые есть в магазинах, гипермаркетах, на предприятиях.

Снимать крышки и сминать тару, что увеличивает вместимость баков.

Карта пунктов приема: Вторая жизнь пластиковой тары | ТЕХНОНИКОЛЬ

Каждая выброшенная в желтый контейнер бутылка обретает вторую жизнь — благодаря современным технологиям и строгому контролю на каждом этапе.

Материал подготовили: Валерия Лычиц (Руководитель технической службы направления КМС «Теплоизоляционные материалы XPS), Юлия Королева (Исполнительный директор), Дарья Шульга (Менеджер цифровых продуктов), Алена Оловянишникова (Руководитель социальных проектов).

Не нашли ответ на свой вопрос? Напишите нам