Монтаж гидроизоляции фундаментов из битумных рулонных материалов ТЕХНОЭЛАСТ. Подготовка основания

Общая информация

Подготовка поверхности перед нанесением гидроизоляционных мембран является одной из самых ответственных, а зачастую и самой сложной и трудоемкой технологической операцией.

Важно! При невыполнении требований по подготовке поверхности качество гидроизоляционной мембраны и всей гидроизоляционной системы будет низким.

Способы подготовки бетонной поверхности назначают в зависимости от необходимой ровности поверхности, степени разрушения конструкции, вида и объема повреждений, а также вида материала, предназначенного для выполнения работ по устранению дефектов.

Различают четыре способа подготовки бетонных поверхностей:

- Механический: с использованием перфораторов, отбойных молотков, проволочно-игольчатого пневмоотбойника, кирок, пескоструйных и дробеструйных установок, шлифовальных машин и фрез и т. п.;

- Гидравлический: с применением водоструйных установок, развивающих давление от 180 до 1200 атм;

- Термический: с использованием пропановых или ацетиленово-кислородных горелок;

- Химический: с применением соляной или фосфорной кислот.

Требования к качеству подготовки поверхности

- Отсутствие рыхлых, легко отслаивающихся элементов;

- Отсутствие трещин (особенно параллельных деформационным швам), сколов и раковин, участков непровибрированного бетона и т. д.;

- Ровность поверхности — 5 мм на 2 метра длины в любом направлении;

- Прочность бетона на сжатие — не менее 15 МПа;

- Удаление всех загрязнений и материалов, препятствующих адгезии (грязи, пыли, цементного молочка, опалубочной смазки и т. д.);

- Влажность бетона основания — не более 4% по массе.

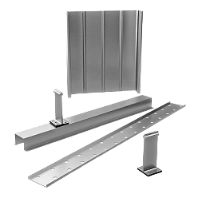

Устройство переходных галтелей и выкружек

Перед нанесением битумно-полимерных рулонных материалов необходимо устранить все острые выступы, углы и т. д., чтобы избежать излома материала или статического продавливания гидроизоляционной мембраны (например, при засыпке котлована грунтом и в процессе эксплуатации сооружения), для чего необходимо устраивать переходные галтели или выкружки. Галтели обычно изготавливаются из цементно-песчаного раствора марки не ниже М 150 или полимерцементного состава с быстрым набором прочности. В любом случае размер галтели должен быть ~ 100х100 мм.

Очистите место устройство галтели (выкружки) от цементного молока, пыли, грязи.

Тщательно пролейте поверхность водой до полного насыщения.

Приготовьте состав для устройства галтели (выкружки), используя механические средства перемешивания. Запрещается приготавливать состав вручную.

Нанесите приготовленный состав на поверхность, сформировав галтель (размер 100х100 мм) или выкружку (R=100 мм).

Обеспечьте влажностный уход за уложенным материалом (пролив водой, укрытие влажной мешковиной и т. д.) в течение необходимого количества времени (указывается производителем конкретного материала и обычно составляет 2–3 суток при температуре +20 °С).

Выдержите уложенный материал в течение времени, необходимого для набора им требуемой прочности и влажности.

Не нашли ответ на свой вопрос? Напишите нам