ТО-ПМ-ФНД-049-08.2025_Инъекционная гидроизоляция для ремонта железобетонных несущих конструкций монолитных фундаментов, подземных сооружений и тоннелей в системах с любым типом гидроизоляции

Добавлено в избранное Перейти

Корпорация ТЕХНОНИКОЛЬ

Техническая поддержка 8 800 600 05 65

www.tn.ru, nav.tn.ru

1

2

Регион: Россия

ТЕХНИЧЕСКОЕ ОДОБРЕНИЕ ПМ-ФНД-049. ВЕРСИЯ 08.2025

Инъекционная гидроизоляция для ремонта железобетонных несущих

конструкций монолитных фундаментов, подземных сооружений и

тоннелей в системах с любым типом гидроизоляции

РЕШЕНИЕ:

Для ремонта дефектов железобетонных несущих

конструкций (трещин усадочных и/или силовых,

технологических швов) в системах с любым типом

гидроизоляции

ОСОБЕННОСТИ:

Двухстадийное

инъектирование

Постоянная

герметизация

Высокая адгезия

Для любых типов

гидроизоляции

СОСТАВ:

№

Наименование слоя

Наименование материала

Толщина, мм

Коэффициент

расхода на 1 м

2

1

Ремонтный инъекционный состав

Однокомпонентная

полиуретановая смола

LOGICBASE INJECT PU 305 1K

-

по проекту

2

Ремонтный инъекционный состав

Эластичная полиуретановая

инъекционная смола LOGICBASE

INJECT PU 310 2K

по проекту

3

Ремонтный состав

Клей эпоксидный ТЕХНОНИКОЛЬ

по проекту

4

Пакеры

Пакер стальной с кегельной и/или

цанговой головкой (Ø10÷ Ø15)х100

мм

-

по проекту

5

Инъекционный насос для

двухкомпонентных составов

-

-

-

АЛЬТЕРНАТИВНЫЕ МАТЕРИАЛЫ:

1

Ремонтный инъекционный состав

Двухкомпонентная полиуретановая смола LOGICBASE INJECT PU 305 2K

1-2

Ремонтный инъекционный состав

Инъекционный состав LOGICBASE INJECT ACRYL 500 F

СОПУТСТВУЮЩИЕ МАТЕРИАЛЫ:

1

Состав для очистки

Растворитель для полиуретановых смол LOGICBASE INJECT PU CLEANER

ПРИМЕЧАНИЯ

1 Точная величина расхода инъекционных составов рассчитывается согласно Проекту и/или специально

разрабатываемому расчёту.

CКАЧАТЬ ЧЕРТЕЖИ И ИНСТРУМЕНТЫ:

Узлы PDF

Узлы DWG

BIM

Онлайн

калькуляторы

Документы

2

3

ОПИСАНИЕ:

Для применения в системе используется несколько вариантов ремонтных инъекционных составов. Окончательная

герметизация технологических швов и трещин с активным водотоком проводится после устранения возможности

фильтрации воды и образования подтёков на поверхности трещин. Герметизация выполняется высокоэластичными

полиуретановыми смолами LOGICBASE INJECT PU 300 1K и LOGICBASE INJECT PU 310 2K путём инъектирования.

Они созданы на основе полиуретановой смолы с низкой вязкостью, не содержат растворителей. После

полимеризации продукты остаются высокоэластичными. Для окончательной герметизации технологических швов и

трещин с раскрытием 0,3 мм рекомендуется использовать эластичный инъекционный состав LOGICBASE INJECT PU

310 2K. Этот продукт на основе полиуретановой смолы с низкой вязкостью без содержания растворителей

предназначен для инъекций в сухие трещины и швы. После полимеризации обладает постоянной высокой

эластичностью, позволяет герметизировать подвижные трещины. Технологические швы и трещины, ширина

раскрытия которых превышает 0,3 мм, рекомендуется герметизировать эластичным составом с высоким

относительным удлинением — LOGICBASE INJECT ACRYL 500 F. Для этого продукта на основе акрилатов с очень

низкой вязкостью и без содержания растворителей характерно быстрое время твердения. При полимеризации состав

увеличивается в объёме. После полимеризации гель обладает высокой эластичностью и способен выдерживать

динамические нагрузки. Применение состава LOGICBASE INJECT ACRYL 500 F целесообразно для герметизации

активных трещин со слабым напором воды.

Особенности системы инъекционной гидроизоляции:

высокая надежность герметизации;

высокая проникающая способность;

подходит для швов и трещин с раскрытием 0,3 мм.

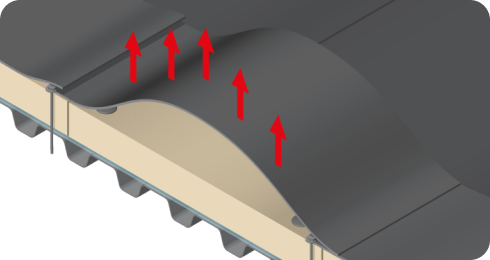

На первом этапе устраивается расшивка устья дефекта (технологического шва, трещины) – она представляет собой

штрабу на глубину и ширину не менее 15×15 мм. Штраба выполняется в виде трапециевидного или прямоугольного

сечения вдоль устья трещины. Трапециевидная форма является более оптимальной при расшивке трещин. Штраба

выполняется либо вручную штраборезом, либо механизированным способом – перфоратором с лопаткой или УШМ с

алмазным диском. Подготовленную штрабу очищают от пыли и кусков бетона металлической щеткой либо промывают

водой под давлением до 15 атм с помощью насосной установки.

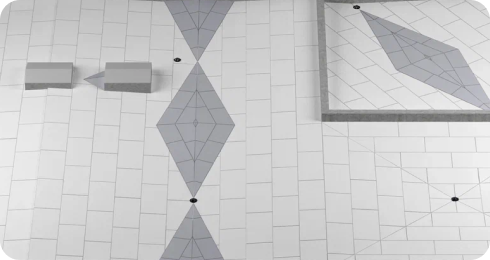

На втором этапе выполняют бурение инъекционных отверстий (шпуров) и устанавливают пакеры. Бурение шпура-

отверстия под пакер следует выполнять под углом, не превышающим 30-45° к плоскости бетонной поверхности.

Бурение инъекционных отверстий для установки пакеров выполняется буром соответствующего диаметра.

Сверление шпуров необходимо выполнять как можно ближе к устью трещины, не обламывая ее края. Расстояние

между соседними шпурами должно быть в пределах 150÷500 мм, а отступ шпуров от дефекта – соответствовать

половине толщины конструкции. Оптимальная длина шпуров зависит от толщины железобетонной/бетонной

конструкции и должна составлять 0,5÷0,7 толщины конструкции При необходимости шаг и глубина шпуров могут быть

скорректированы в зависимости от параметров конструкции конкретного объекта и общей ситуации на месте

проведения работ. Для определения наиболее оптимального места бурения рекомендуется выполнить пробную

прокачку трещины водой через пионерный пакер. При этом фиксируется наиболее удалённая точка выхода воды на

поверхность трещины, которая и будет определять место установки следующего пакера. Инъектирование водой также

позволяет оценить проходимость трещины на данном участке. При хорошей проходимости расстояние между

пакерами в продольном направлении может быть увеличено до 500 мм. При этом глубина сверления может

составлять 20–40 см.

На третьем этапе для снижения расхода инъекционных составов рекомендуется выполнить заполнение устья

дефекта. Для этого подготовленную штрабу заполняют ремонтным составом. В качестве ремонтного состава

рекомендуется применять Клей эпоксидный ТЕХНОНИКОЛЬ. Заполнение штрабы производят послойно ручным

методом.

На четвертом (заключительном) этапе выполняют инъектирование. Выполнение работ можно начинать только

после технологического перерыва, необходимого для отверждения ремонтного состава (если он применялся).

Приготовление и использование ремонтного состава следует выполнять в соответствии с Инструкцией по монтажу.

Перед приготовлением смеси компонентов смол необходимо провести пробное смешивание в небольшой ёмкости.

Это позволяет оценить жизнеспособность состава в условиях объекта и при фактической температуре окружающей

среды. При понижении температуры увеличивается вязкость смеси, при повышении – снижается ее

жизнеспособность. Работы по инъектированию выполняются последовательно, рядами — от левого нижнего пакера

к правому верхнему. На втором пакере необходимо открутить обратный клапан и присоединить шланг насоса к

первому пакеру. Инъектирование продолжают до тех пор, пока из второго пакера не начнёт вытекать избыток

инъекционного состава. После этого обратный клапан возвращают на второй пакер и продолжают процесс.

Аналогичные действия повторяют для каждого последующего пакера. Давление нагнетания следует увеличивать

постепенно. В случае резкого повышения давления или его стабильного сохранения в течение 30÷60 секунд

инъектирование необходимо остановить. После этого следует промыть инъекционное оборудование подходящим

промывочным составом. Способ промывки определяется конструкцией инъекционного насоса. Каждые 40 минут

инъектирования с использованием полиуретановых материалов необходимо проводить очистку оборудования с

помощью растворителя для полиуретановых смол LOGICBASE INJECT PU CLEANER. При двухстадийном

инъектировании полиуретановую эластичную смолу INJECT PU 310 2K следует вводить в те же пакеры через 25÷40

мин после инъектирования однокомпонентной полиуретановой смолы LOGICBASE INJECT PU 305 1K или

двухкомпонентной полиуретановой смолы LOGICBASE INJECT PU 305 2K. После инъектирования оборудование

необходимо промыть с помощью растворителя для полиуретановых смол LOGICBASE INJECT PU CLEANER. Затем

инъекционные насосы для полиуретановых составов следует промыть и законсервировать чистым гидравлическим

маслом. Через 24 часа после завершения инъекционных работ пакеры следует демонтировать. Демонтаж

выполняется либо путем сбивания пакеров молотком, либо срезанием с помощью УШМ на одном уровне с бетонной

поверхностью. После демонтажа пакеры утилизируют. Инъекционные отверстия должны быть заполнены ремонтным

составом.

3

3

ПРОЕКТИРОВАНИЕ СОГЛАСНО:

− Руководство по применению инъекционных материалов LOGICBASE INJECT для гидроизоляции и защиты

строительных конструкций

ПРОИЗВОДСТВО РАБОТ СОГЛАСНО:

− Руководство по применению инъекционных материалов LOGICBASE INJECT для гидроизоляции и защиты

строительных конструкций

СРОК ДЕЙСТВИЯ ТО:

5 лет

Разработал:

Цыбенко А.В.

_____________________

Руководитель технической службы направления

«Инженерная гидроизоляция» СБЕ «ПМ и PIR»

e-mail: cybenko@tn.ru

Подпись

Согласовал:

Руководитель Инженерно-технического центра

Титов А.М.

_____________________

Подпись

CЕРВИСЫ:

Подбор

решения

Выполнение

расчетов

Техническая

консультация

Проектиро-

вание

Аудит

проектной

документации

Гарантии

Обучение

Сопровождение

монтажа

Подбор

подрядчика

Комплексная

доставка

Поддержка

при

эксплуатации

Для просмотра полной версии скачайте документ

Кому будет полезно

- Проектным организациям

- Проектировщикам

- Архитекторам

- Инженерам-конструкторам

- Инженерам ОВ и ВК

- Строительно-монтажным организациям

- Строителям

- Прорабам

- Мастерам строительно-монтажных работ

- Монтажникам

- Инженерам строительного контроля

- Инженерам эксплуатирующих организаций

Строительные материалы к документу

Смотреть все 3

BIM библиотека

Каталоги продукции, альбомы узлов, модели комплектующих для проектирования вашей конструкции

Калькуляторы

Смотреть все 11