ТИ-ПОЛ-20 ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ по устройству бетонных и железобетонных полов системами ТН-ПОЛ ТАЙКОР Кварц и ТН-ПОЛ ТАЙКОР Декор на основе материалов TAIKOR

Общество с ограниченной ответственностью

«ТехноНИКОЛЬ – Строительные Системы»

ТИ-ПОЛ-20

ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ

по устройству бетонных и железобетонных полов системами

ТН-ПОЛ ТАЙКОР Кварц и ТН-ПОЛ ТАЙКОР Декор

на основе материалов TAIKOR

№ ТИ-ПОЛ-20

Москва 2022

ТИ-ПОЛ-20

IV

Содержание

1 Общие указания………………………………………………………………………….

1

2 Основные сведения о применяемых материалах …………………………..

2

3 Требования к выполнению работ..……………………………………………

3

3.1 Требования к условиям окружающей среды………………………………

3

3.2 Оборудование и средства измерения для производства работ………….

3

4 Требования к подготовке поверхности……………………………………………

5

5 Нарезка швов (деформационные швы)…………………………………………..

6

6 Технология проведения работ по обустройству полов Системами ТН-ПОЛ

ТАЙКОР Кварц и ТН-ПОЛ ТАЙКОР Декор ………………….…………………..….

7

6.1 Нанесение грунтовки TAIKOR Primer 150......................................................

7

6.2 Нанесение финишного слоя TAIKOR Top 425 …………...............................

9

7 Контроль качества и приемка работ ……………………………………………..

10

8 Требования безопасности ……………………………..…………………………..

12

8.1 Общие положения………………………………………………………………….

12

8.2 Требования к персоналу…………………………………..…………………….

12

8.3 Требования безопасности при подготовке и окраске поверхности……...

12

8.4 Правила обращения с токсичными веществами………………………..…..

13

8.5 Противопожарные мероприятия ……………….………………………..…….

13

Приложение А (основное) Основные характеристики грунта TAIKOR Primer

150 и эмали TAIKOR Top 425……………………………………...………....................

15

Приложение Б (рекомендуемое) Таблица определения точки росы в

зависимости от температуры и относительной влажности воздуха………………

17

ТИ-ПОЛ-20

Стр.1 из 20

ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ

по защите бетонных и железобетонных

строительных конструкций системами

ТН- ЖБ ЗАЩИТА ТАЙКОР и ТН- ЖБ ЗАЩИТА ТАЙКОР Лайт

1 Общие указания

1.1 Настоящая технологическая инструкция определяет организацию, требования и

порядок проведения работ по защите и обустройству бетонных и железобетонных полов

системами на основе материалов TAIKOR.

Система ТН-ПОЛ ТАЙКОР Кварц применяется в качестве финишного покрытия снаружи

и внутри общественных, производственных и коммерческих помещений испытывающие

значительные эксплуатационные нагрузки и способности перекрытия трещин (при воздействии

УФ излучения и др. атмосферных факторов - парковки, пешеходные дорожки, трибуны

стадионов и пр.). Применяется при сухих и влажных условиях эксплуатации.

Система ТН-ПОЛ ТАЙКОР Декор применяется для полов, эксплуатирующихся внутри

общественных и коммерческих помещений с незначительными перепадами температур,

«сухими» и «влажными» производственными процессами, и испытывающие умеренные и

средние эксплуатационные нагрузки. Система применяется для устройства покрытий пола: не

пылящих, декоративных, стойких к умеренным механическим воздействиям. Параметры систем

приведены в таблице 1.

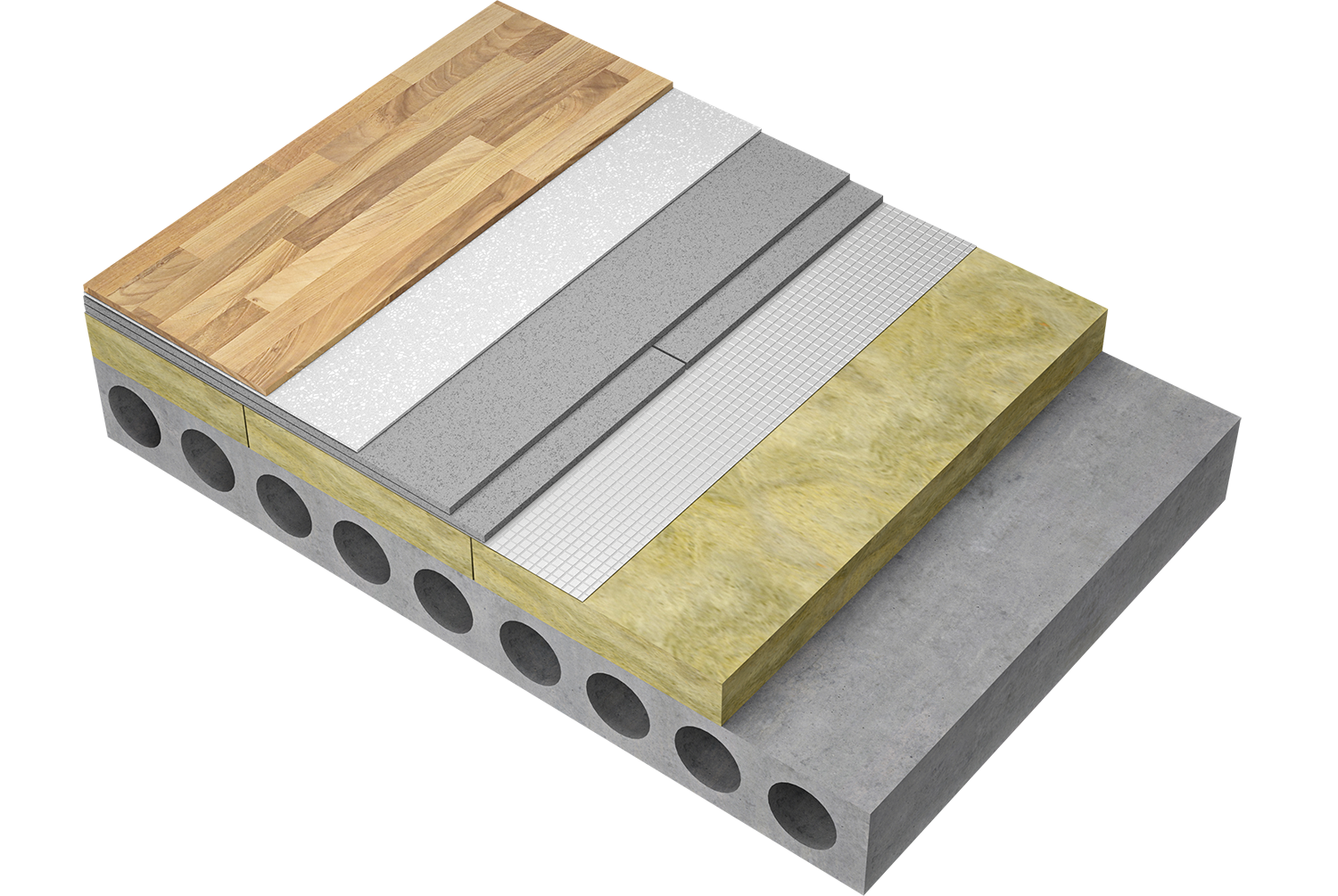

Система ТН-ПОЛ ТАЙКОР Кварц

Система ТН-ПОЛ ТАЙКОР Декор

Т а б л и ц а 1 - Параметры (характеристики) систем покрытий

№

п/п

Наименование слоя

Теоретический

расход, кг/м

2

Номер техлиста

Система ТН-ПОЛ ТАЙКОР Кварц

(шероховатое финишное покрытие с кварцевым песком)

1

Дополнительный слой TAIKOR Top 425

2)

Запечатывающий слой TAIKOR Top 425

0,150-0,300

0,200-0,400

9.05

9.05

2

Засыпка кварцевым песком. Возможные фракции

песка: 0,2 мм, 0,5 мм, 0,1-0,63 мм

2,0

-

3

Основной слой TAIKOR Primer 150

0,250

9.02

4

Грунт TAIKOR Primer 150

0,150

1)

9.02

5

Бетонное основание с прочностью на сжатие не

менее 15 МПа

-

-

Система ТН-ПОЛ ТАЙКОР Декор

(финишное покрытие без песка)

1

Финишный слой TAIKOR Top 425

2)

0,170

9.05

2

Основной слой TAIKOR Top 425

0,170

9.05

3

Грунт TAIKOR Primer 150

0,150

1)

9.02

4

Бетонное основание с прочностью на сжатие не

менее 15 МПа

-

-

1)

Расход увеличивается на шероховатой поверхности.

2)

Базовый цвет финишного покрытия TAIKOR Top 425 – серый, близкий к RAL 7040 (возможна колеровка

в любой цвет по каталогу RAL).

ТИ-ПОЛ-20

Стр. 2 из 20

1.2 Требования к нанесению защитных покрытий, приведенные в настоящей инструкции,

обязательны для выполнения при нанесении, приемке и контроле покрытия. Настоящая

технологическая инструкция может являться основанием для разработки технологической

карты с последующим согласованием с заказчиком.

1.3 Разработчик оставляет за собой право внесения изменений в технологическую

инструкцию.

2 Основные сведения о применяемых материалах

2.1 TAIKOR Primer 150 – двухкомпонентный эпоксидный грунт, состоящий из основы

(компонент А) и отвердителя (компонент В). Цвет покрытия темно-серый, матовый.

Соотношение (массовое) компонентов А и В указано в техническом листе № 9.02 и в

паспорте качества на материал.

Грунт TAIKOR Primer 150 соответствует требованиям ТУ 2312-099-72746455-2016.

Характеристики грунта приведены в таблице А.1 приложения А.

2.2 TAIKOR Top 425 – двухкомпонентная финишная полиуретановая эмаль, состоящая

из основы (компонент А) и отвердителя (компонент В). Эмаль свето- и атмосферостойкая с

высокими коррозионными свойствами и химстойкостью.

Соотношение (массовое) компонентов А и В указано в техническом листе № 9.05 и в

паспорте качества на материал.

Эмаль выпускается различных цветов в соответствии с каталогом RAL.

Эмаль TAIKOR Top 425 соответствует требованиям ТУ 2312-100-72746455-2016.

Характеристики эмали приведены в таблице А.1 Приложения А.

2.3 TAIKOR Thinner 01 – предназначен для разбавления грунта TAIKOR Primer 150,

эмали TAIKOR Top 425 и промывки окрасочного оборудования.

2.4 Защитные лакокрасочные материалы (ЛКМ) поставляются в герметично закрытой

таре. Сопроводительные документы (свидетельство о государственной регистрации, паспорт

качества) предоставляются по запросу.

Паспорт качества должен содержать следующие данные:

- наименование производителя;

- наименование и марку материала (продукции);

- обозначение технических условий;

- условия хранения материала;

- номер партии;

- дату изготовления и гарантийный срок хранения;

- массу нетто;

- цвет (для эмалей).

2.5 Лакокрасочные материалы и разбавители следует хранить и транспортировать в

соответствии с ГОСТ 9980.5 при температуре от минус 20 °С до плюс 30 °С; Тара с

материалами не должна подвергаться воздействию атмосферных осадков и прямых солнечных

лучей.

2.6 Гарантийный срок хранения в герметично закрытой таре изготовителя грунта

TAIKOR Primer 150 и эмали TAIKOR Top 425 - 24 месяца с даты изготовления.

Поставщик гарантирует сохранность потребительских свойств полимерных материалов

в течение указанного времени в нераспечатанной заводской таре при соблюдении условий

хранения.

ТИ-ПОЛ-20

Стр.3 из 20

3 Требования к выполнению работ

3.1 Требования к условиям окружающей среды

3.1.1 При проведении работ по подготовке поверхности и нанесению защитных

покрытий необходимо контролировать условия окружающей среды, к которым относятся:

- температура воздуха;

- относительная влажность воздуха;

- освещенность поверхности.

3.1.2 Работы по подготовке поверхности и нанесению полимерных материалов

рекомендуется выполнять при соблюдении температуры относительной влажности

окружающего воздуха не выше 80 %.

Грунт TAIKOR Primer 150 и эмаль TAIKOR Top 425 рекомендуются к нанесению

при температурах от минус 10 °С до плюс 35 °С.

Грунт-эмаль TAIKOR Top 470 рекомендуется к нанесению при температуре

от минус 30 °С до плюс 35 °С.

3.1.3 Проведение окрасочных работ при пониженной температуре окружающего воздуха

требует выполнения ряда обязательных условий:

- запрещается производить окрашивание поверхностей, покрытых инеем и льдом;

- перед использованием защитные лакокрасочные материалы рекомендуется

выдержать в течение суток в теплом помещении с температурой не ниже плюс 18 °С в объеме

не менее суточной рабочей нормы расхода. Материал рекомендуется выносить на место

окраски небольшими партиями, не давая ему охладиться.

3.1.4 При проведении работ по нанесению защитных материалов в замкнутых

пространствах освещенность должна быть не менее 500 лк.

3.1.5 Для отработки технологии нанесения защитных лакокрасочных материалов и

более точного измерения толщины покрытия рекомендуется осуществлять нанесение

материалов по утверждённой схеме защитного покрытия на бетонную поверхность с

приклеенными на неё образцами из фольги (маяки) в соответствии со СП 72.13330 или на

образец – свидетель (металлическая пластина).

3.2 Оборудование и средства измерения для производства работ

3.2.1 Для производства антикоррозионных работ следует применять оборудование,

обеспечивающее необходимое качество подготовки поверхности и нанесения ЛКМ согласно

требованиям настоящей инструкции. Основные требования к оборудованию для производства

работ приведены в таблице 2.

Т а б л и ц а 2 – Основные требования к оборудованию для производства работ

Тип

оборудования

Технические характеристики

Значение/интервал

значений

показателя

Марка

оборудования *

1

2

3

4

1 Оборудование для подготовки поверхности

1.1 Компрессорная

установка

(станция)

Производительность,

м

3

/мин, не менее

5,0 – 10,0

AIRMAN,

Atlas Copco

Рабочее давление воздуха,

МПа, не менее

0,7 – 1,0

1.2 Агрегат

пневмоабразиво-

струйной очистки

Объём бункера для абразива,

л, не менее

100

DSG-250-SP,

DBS-200,

DBS-100

Рабочее давление воздуха,

МПа

0,3-1,2

ТИ-ПОЛ-20

Стр. 4 из 20

Расход сжатого воздуха,

м

3

/мин, не менее

3,5

Производительность, м

2

/ч

5-28

1.3 Специальное

оборудование для

механической

обработки

поверхности

Диаметр абразивного круга

100-180 мм

-

УПШР №1,

ПШМК-100

2 Оборудование для нанесения АКП

2.1 Аппарат

безвоздушного

распыления

Передаточное соотношение

насоса, не менее

33:1

GRACO Extreme,

Mark V (США);

«WIWA 1066»

(Германия);

Wagner 960

(Германия)

Давление воздуха на входе,

МПа

0,35-0,7

Давление ЛКМ на выходе,

МПа

10-20

2.2 Кисти, валики

Флейцевые плоские, материал

полиэстер

-

* Допускается использование аналогичного оборудования с подобными характеристиками.

3.2.2 Перечень средств измерений и оборудования для контроля качества

антикоррозионных работ приведён в таблице 3.

Т а б л и ц а 3 – Перечень средств измерений и испытательного оборудования для контроля

качества проведения антикоррозионных работ

Наименование СИ*

Диапазон

измерения

Основная

погрешность и

точность измерений

1

2

3

1 Измеритель температуры и влажности типа

ИВТМ-7, «Elcometer 319»

- зона определения влажности

- зона определения температуры

0-99 %

от минус 20 ºС до

плюс 60 ºС

± 2 %

± 2 ºС

2 Толщиномер магнитный с калибровочными

эталонами типа:

а) «Elcometer 456F»

б) «Константа К5»

0-1500 мкм

0-5000 мкм

0-2000 мкм

± 3 % + 1 мкм

± 1 % + 1 мкм

3 Электроискровой дефектоскоп типа:

а) МТ-430

б) «Elcometer 236»

1-20 кВ

0-15 кВ

± 10 %

± 5 %

4 Адгезиметр типа «Elcometer 106», «PosiTest

AT», «Константа АЦ»:

- испытательные упоры («грибки»)

0-20 МПа

20 мм (диаметр)

± 1 %

5 Толщиномер неотвердевшего слоя

(гребенка) типа Elcometеr 3236, Константа ГУ

25-2000 мкм

3 %, не более

6 Эталонный компаратор шероховатости Shot

и Grit

25-150 мкм

-

7 Эталоны степени очистки

Sa 1 - Sa 3

-

8 Эталоны запылённости поверхности

Эталон 1-5

-

*Допускается использование других средств измерения и испытательного оборудования с

характеристиками не хуже заявленных.

ТИ-ПОЛ-20

Стр.5 из 20

3.2.3 Средства измерений, используемые для контроля качества антикоррозионных

работ, должны быть внесены в Федеральный информационный фонд по обеспечению средств

измерений и должны быть поверены.

4 Требования к подготовке поверхности

4.1 Основные требования к оборудованию для подготовки поверхности приведены

в таблице 2.

4.2 Подготовка поверхности бетонных и железобетонных полов перед нанесением

защитного покрытия необходима для обеспечения прочного сцепления защитного материала с

бетоном и для надёжной эксплуатации покрытия.

Перед нанесением материалов бетон должен быть выдержан не менее 28 суток до

полного набора прочности. Влажность основания должна быть не более 4 %.

4.3 Подготовку бетонной поверхности перед нанесением защитного покрытия

осуществляют для придания бетону заданной шероховатости, а также для очистки ранее

окрашенных поверхностей от пыли, грязи, цементного молочка, посторонних включений и

отслаивающихся старых покрытий, что достигается применением соответствующего

оборудования.

Если полы уже находились в эксплуатации, их поверхность следует тщательно очистить

от старых покрытий и разрушенного бетона.

4.4 Бетонная поверхность, подготовленная к нанесению защитного покрытия, не должна

иметь выступающей арматуры, трещин, выбоин, раковин, наплывов, сколов рёбер, масляных

пятен, грязи и пыли, цементного молочка. Закладные изделия должны быть жёстко закреплены

в бетоне, фартуки закладных изделий устанавливают заподлицо с защищаемой поверхностью.

С поверхности нового бетона должны быть удалены технологические загрязнения:

высолы, цементное молочко и формовочное масло.

4.5 Дефектные места поверхности бетона (значительные неровности, раковины, сколы

кромок, трещины) должны быть отремонтированы. Выбор материала для ремонта бетонных и

железобетонных конструкций следует предусматривать в разрабатываемом на объект

Руководстве или Технологической карте с учётом обеспечения совместимости материалов.

Для выполнения ремонта дефектного основания перед нанесением полимерной

системы рекомендуется выполнить ремонт с помощью специализированных составов на

цементной основе (например, производства Бирсс, Ceresit, Emako или других аналогичных).

Также допускается выполнять ремонт основания с помощью полимерных составов на

эпоксидной основе, со 100 % сухим остатком (материалы типа ЭД-20, ЭД-40 или системами

типа Fischer). Перед применением эпоксидный состав смешивается с сухим кварцевым песком

(фракция до 0,8 мм). Количество песка для состава определяется консистенцией готового

материала (полужидкая шпаклевка для горизонтальной поверхности и небольших каверн,

жесткий ремонтный состав – для ремонта выбоин и крупных кратеров).

4.6 Трещины необходимо зачистить, при необходимости расшить на ширину 3-5 мм.

Глубина шва должна быть не менее его ширины. После чего трещину также необходимо

отремонтировать с помощью жесткого полиуретанового герметика или с помощью

безусадочных ремонтных составов на цементной или полимерной основе.

4.7 Бетонные поверхности, ранее подвергавшиеся воздействию кислых

агрессивных сред, должны быть промыты чистой водой, нейтрализованы щелочным раствором

или 4-5 %-ным раствором кальцинированной соды, вновь промыты и просушены.

4.8 Поверхность пола очистить от пыли, грязи, посторонних включений и старого

покрытия промывкой водой под давлением (с применением водоструйных установок высокого

(20 - 180 бар) и сверхвысокого (600 - 1200 бар) давления воды) или путём механической

очистки (в т.ч. абразивоструйной) со снятием загрязнённого поверхностного слоя бетона

толщиной не более 300 мкм. Для полного снятия старого покрытия рекомендуется мокрая

пескоструйная обработка или обработка шлифовальными машинами.

ТИ-ПОЛ-20

Стр. 6 из 20

4.9 Обработку поверхности бетона разрешается производить также механизированным

инструментом (фрезами, алмазными чашками, шлифовальными кругами).

4.10 После очистки поверхность обеспылить промышленным пылесосом.

4.11 Контроль отсутствия следов или пятен масел и смазок проводится визуально.

4.12 Шероховатость поверхности после подготовки поверхности влияет на внешний вид

тонкослойного покрытия (Системы ТН-ПОЛ ТАЙКОР Декор и ТН-ПОЛ ТАЙКОР Кварц являются

тонкослойными системами, покрытие повторит рельеф основания).

5 Нарезка швов (деформационные швы).

5.1 Деформационные швы – это определенные разрезы в монолитной поверхности, что

разделяют ее на несколько раздельных плит (карт), которые без затруднений двигаются по

отношению друг к другу в характерных пределах. Для положительного выполнения разрезами

своих функций, следует:

- грамотно рассчитать число и размер карт, на которые в дальнейшем распиливается

поверхность;

- правильно подобрать ширину разрезов и их расположенность. В любом отдельно

взятом случае требуется расчет, с учетом применяемых стройматериалов, нагрузки, которые

будет испытывать пол и иные критерии.

5.2 Деформационные швы заполняют изолирующим материалом, далее наносится

герметический состав (полиуретановый герметик Технониколь). Для улучшения процесса

уборки и обеспечения поддержки при разных типах нагрузки, шву необходима герметизация.

Герметичность идеально предохраняет от попадания влаги, пыли и всевозможного мусора.

Выбор пастообразной композиции подбирается в зависимости от среды эксплуатации и массы

нагрузки. К примеру, если напольное покрытие постоянно моется либо по нему проезжает

большегрузный транспорт, то тут эффективным будет твердый и эластичный герметический

материал.

В производственных комплексах швы требуется заполнять специальным составом,

который поддерживает шов и может выдерживать огромные нагрузки. Герметик следует

наносить не ранее, чем через 28 дней, после заливания стяжки. Каждый шов перед процессом

герметизации, требуется продуть от сора и пыли, при помощи аппарата с жатым воздухом и

металлической щетки.

На рисунке 1 приведена примерная схема нарезки деформационных швов в бетонных

полах.

Для просмотра полной версии скачайте документ

Кому будет полезно

- Проектным организациям

- Проектировщикам

- Архитекторам

- Инженерам-конструкторам

- Инженерам ОВ и ВК

- Строительно-монтажным организациям

- Строителям

- Прорабам

- Мастерам строительно-монтажных работ

- Монтажникам

- Инженерам строительного контроля

- Инженерам эксплуатирующих организаций

Строительные системы к документу

Смотреть все 2

Строительные материалы к документу

Смотреть все 2

BIM библиотека

Каталоги продукции, альбомы узлов, модели комплектующих для проектирования вашей конструкции

Калькуляторы

Смотреть все 11